在熔体齿轮泵运行过程中,汽蚀余量(Net Positive Suction Head, 简称NPSH)是决定设备稳定、长效运转的关键参数,直接影响泵体寿命、输送精度及生产效率,更是熔体齿轮泵选型、安装、运维的核心依据。

汽蚀不仅会显著降低泵的流量和扬程,更会对齿轮等关键部件造成不可逆的机械剥蚀,产生噪音与振动,严重时导致泵完全失效。

本文将系统性地科普汽蚀余量的相关知识,并提供针对熔体齿轮泵的优化策略。

一、 汽蚀现象与基本概念

汽蚀(Cavitation) 是指当泵输送液体的局部压力降低至该温度下的液体汽化压力时,液体开始汽化产生气泡,这些气泡随流体运动到高压区域时急剧溃灭,产生局部高压冲击金属表面的现象。对于齿轮泵,其工作原理是依靠齿轮啮合空间容积的变化来吸入和排出液体,在吸入侧形成局部真空。若此处的压力过低,极易引发汽蚀。

外啮合齿轮泵中常见的气蚀位置

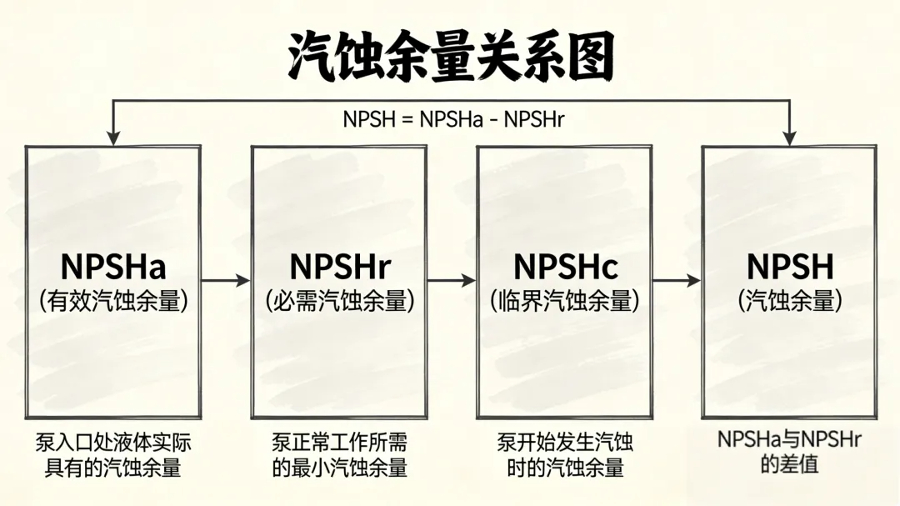

汽蚀余量(NPSH)则是衡量泵抗汽蚀能力的关键指标,定义为泵吸入口处单位重量液体所具有的超过汽化压力的富余能量,常用米液柱(m)表示。

汽蚀余量主要分为下面几类:

必需汽蚀余量(NPSHr):这是泵本身固有的特性,由泵的设计(如进口流道几何形状、转速等)决定。它表示液体从泵入口流至叶轮(或齿轮啮合区)内部最低压力点所需的压力降。NPSHr值越小,表明泵本身的抗汽蚀性能越优秀,对吸入条件的要求越低。

有效汽蚀余量(NPSHa):也称为装置汽蚀余量,这是由泵的吸入管路系统提供的实际富余能量,与泵本身无关。它取决于储罐压力、安装高度、管路阻力、液体温度和汽化压力等因素。NPSHa值越大,系统越不容易发生汽蚀。

临界汽蚀余量(NPSHc):对应熔体齿轮泵性能下降一定数值时的汽蚀余量,是判断泵体是否即将发生汽蚀的临界阈值,为许用汽蚀余量的设定提供核心依据

保证泵不发生汽蚀的根本条件是:NPSHa > NPSHr。通常需要留有一定的安全裕量,即许用汽蚀余量[NPSH] = (1.1 ~ 1.5) NPSHc(临界汽蚀余量)

二、 熔体齿轮泵汽蚀余量的计算与安装高度

对于工程应用,一个直接相关的概念是吸程或允许安装高度。它表示泵允许吸上液体的真空度,即泵中心线相对于吸入液面的最大几何安装高度。

其计算公式通常为:

吸程 Δh = 标准大气压(10.33 m) - 泵的必需汽蚀余量(NPSHr)- 安全余量(通常取0.5 m)。

例如,若某熔体齿轮泵的NPSHr为2.0米,则其最大允许安装高度Δh=10.33-2.0 -0.5=7.83米。这意味着泵的中心线必须安装在低于储罐液面4.83米以内,或采用倒灌安装。

对于熔体齿轮泵,由于其输送介质(聚合物熔体)粘度高、可能含有挥发分,且工作温度高(汽化压力相应升高),其NPSHr的计算和系统的NPSHa评估需要更加谨慎。一些专业资料提供了基于汽蚀比转速或经验公式的计算方法,但在实际工程中,更依赖于泵制造商在特定工况下提供的实验数据。

三、 提高熔体齿轮泵有效汽蚀余量(NPSHa)的实操方法

当系统NPSHa不足时,必须采取措施予以提高,以防止汽蚀发生。沃华机械综合多个行业实践,主要优化方向如下:

1. 增加熔体齿轮泵前贮液罐中液面的压力,提升进口液体的能量储备,减少汽化现象发生;2. 减小吸上装置中熔体齿轮泵的安装高度,缩短液体吸入路径,降低进口真空压力;3. 将上吸装置改为倒灌装置,使熔体介质可自流至泵入口,减少进口液体的压力损失;4. 优化泵前管路设计,尽可能缩短管路长度、减少弯管和阀门数量,增大管径,降低液体流动阻力,减少压力损耗。

四、 结语

对于熔体齿轮泵而言,汽蚀余量绝非一个简单的样本参数,而是连接泵设计、系统安装与工艺操作的枢纽。深入理解NPSHa与NPSHr的内涵,精确计算安装高度,并积极应用上述优化策略,是确保熔体输送系统稳定、高效、长周期运行的关键。在设计阶段就充分考虑汽蚀余量,并在操作中持续监控相关条件,方能有效驾驭这只“流程工业的心脏”,避免其因汽蚀而“心力衰竭”。